BOTTLENNECK

– NÚT THẮT CỔ CHAI VÀ PHƯƠNG PHÁP CÂN BẰNG TRUYỀN – LINE BALANCE

Để

nâng cao năng lực hệ thống dây truyền của bạn, bạn phải tìm và cải thiện được

nút thắt cổ chai- đó là cân bằng truyền. Tuy nhiên, việc tìm ra nút cổ chai là

khó khăn. Trong bài này, chúng ta sẽ xem xét các phương pháp phát hiện nút cổ

chai chung được sử dụng trong công nghiệp. Quan trọng hơn, chúng ta sẽ tìm hiểu

thêm về những sai sót của các phương pháp phát hiện nút cổ chai thường được sử

dụng trong công nghiệp.

Các

nút cổ chai trong một hệ thống là quá trình mà hạn chế năng lực hệ thống tại thời

điểm này.( thời gian lớn nhất mà 1 công đoạn trong 1 chuyền làm việc)

Hầu

hết các vấn đề trong một hệ thống sản xuất xoay quanh chi phí, chất lượng và thời

gian, thường liên quan đến sự cân bằng giữa ba tiêu chí này. Nếu vấn đề lớn nhất

của bạn là chất lượng, và khách hàng của bạn đang gửi lại các sản phẩm của bạn

và chuyển sang cạnh tranh, thì nút cổ chai có thể ít ảnh hưởng đến các vấn đề

gây cháy của bạn nhất. Do đó việc quản lý và kiểm soát các nút cổ chai có thể

không phải là ưu tiên hàng đầu của bạn. Thay vào đó, trước tiên bạn nên khắc phục

sự cố về chất lượng của mình.

Thời

gian chu kỳ trung bình

Trong

ngành công nghiệp, có lẽ phương pháp phổ biến nhất được sử dụng để tìm ra nút cổ

chai là xem thời gian chu kỳ. Ý tưởng là quá trình với thời gian chu kỳ dài nhất

cũng là nút cổ chai.

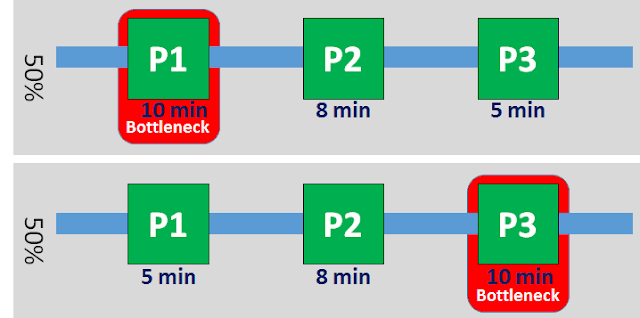

Với

hình ảnh ở trên, Quá trình P1 có thời gian chu kỳ 10 phút và 5 phút cho một nửa

thời gian quan sát được, và do đó chu kỳ thời gian trung bình là 7,5 phút.

Tương tự, quá trình P3 cũng có thời gian chu kỳ trung bình 7,5 phút. Quy trình

P2 không bao giờ thay đổi và có thời gian chu kỳ trung bình là 8 phút. Theo

phương pháp phát hiện nút cổ chai bằng cách sử dụng thời gian chu kỳ trung

bình, quá trình P2 phải là nút cổ chai, nhưng thực tế thì ko phải nó nằm ở P1

trong trường hợp 1 và P2 trong trường hợp 2. Thời gina chu kì trung bình này chỉ

cho ta biết là thời gian tối ưu đạt max nhất trong dây truyền của chúng ta cho

việc sản xuất 1 sản phẩm là bao nhiêu( ví như 7,5 phút kia sẽ chính là thời

gian trên lý thuyêt lý tưởng mà trung nình 1 truyền có thể làm được).

Làm

việc với điểm thắt nút cổ chai

1

Đo thời gian thực hiện từng công đoạn trên 1 dây truyền

2

Dựa trên nền tảng thời gian đó, sử dụng word or excel để tổng hợp thành cách

giai đoạn làm việc

Như

chúng ta thấy ở đây thì p2 đang có thời gina làm việc nhiều nhất tức là p2 đang

phải làm việc rất nhiều, phương án ở đây là cân bằng làm sao cho p1 p2 p3 p4 đạt

tối ưu về thời gian.

3.

bàn bạc với quản lý của xưởng đó đề ra giải pháp san việc của p1 p2 p4 cho p3

hoặc xn việc của p2 cho p4.

4.

Record lại và tiếp tục cải tiến.

Cân bằng truyền

1 Đo thời gian từng giai

đoạn làm việc ( có start time, stop time, cycle time)

2

Tổng hợp lại thành 1 bảng excel các giai đoạn ( BEFORE)

3 Đặt target( chính là thời

gian trung bình của truyền đó) sau đó chuyển các giai đoạn làm việc từ công đoạn

này sang công đoạn khác

4. Tổng hợp after và đưa

ra sự so sánh ( giống hình ở giai đoạn 2)

5. Check lại thông qua biểu

đồ thuật toán sau

Đây có thể gọi là phương pháp hữu hiệu nhất để cân bằng truyền, và đây là phương pháp áp dụng phổ biến trong tất cả các nhà máy, hãy thực hiện theo nó và chúc các bạn thành công.